Станок плазменной резки на тросах

Эффективный и надёжный станок плазменной резки с приводом на тросах, разработанный для работы в тяжёлых условиях с минимальным обслуживанием и высокой точностью обработки металла.

К созданию такого станка подтолкнули проблемы с приобретенным станком, построенной по классической схеме с рельсовыми направляющими Hiwin и зубчатой рейкой. Станок работал примерно две недели, после чего начали систематически клинить каретки. В наших производственных условиях, где присутствует большое количество металлической пыли и загрязнений, такой нежный механизм оказался неспособен поддерживать стабильную геометрию обработки деталей. Постоянные подклинивания кареток приводили к отклонениям в работе станка, что, в свою очередь, сказывалось на качестве и точности готовых изделий.

Мы неоднократно пытались заменить изношенные каретки и зубчатые рейки на новые, но это не решало основную проблему — загрязнение и пыль в цехе постоянно накапливались на направляющих и приводных механизмах, вызывая преждевременный износ и сбои в работе. Даже самые мощные моторы не могли компенсировать этот дефект, так как узлы просто не выдерживали условий эксплуатации.

В результате было принято решение спроектировать и построить совершенно иной станок — с упрощённой и более надёжной конструкцией. Вместо рельсовых направляющих использованы металлические прутья, по которым катаются ролики, а привод выполнен на металлическом тросе. Такая схема оказалась устойчивой к загрязнениям и значительно проще в обслуживании ведь под замену шли только обычные шариковые подшипники и трос.

По итогу — за год эксплуатации нового станка ни разу не возникло проблем с подклиниванием или износом, несмотря на тяжелые условия работы и обилие металлической пыли в цехе. Станок надёжно сохраняет точность обработки, что значительно улучшает качество изделий, при этом практически исключает затраты на обслуживание — заменить подшипники и трос сможет любой слесарь без привлечения специалистов.

Основные преимущества:

- В конструкции используются обычные подшипники, которые при износе легко заменяются, что на порядок дешевле, чем обслуживание и замена рельсовых кареток. Благодаря надёжности конструкции простой оборудования минимален.

- Привод на тросах исключает необходимость зубчатых реек и шестерён, что снижает износ и упрощает конструкцию.

- Отсутствует перекос, характерный для машин с двигателями, расположенными по обеим сторонам портала, что улучшает точность работы.

Минусы:

- Со временем ролики могут накатывать дорожки грязи, из-за чего портал на малых скоростях движется с подёргиваниями.

- Использование тросового привода нецелесообразно для станков длиной более трёх метров.

За год эксплуатации мой станок работает без единого ремонта, в то время как большинство современных станков требуют постоянного внимания.

Впоследствии я модернизировал “старый” станок, спроектировав и изготовив новые стойки портала с роликовыми направляющими, что позволило избавиться от подклинивания.

Если планируете строить станок самостоятельно, советую обратить внимание на эту надёжную и простую схему. А если нет — всегда можете заказать такой станок у меня. Не упускайте возможность получить качественное оборудование для вашего производства!

Станок представляет собой раму, в которую установлен рабочий стол для укладки листов металла. Он изначально проектировался для раскроя металла толщиной более 30 мм, что является одной из причин разнесённой конструкции рамы и стола.

Комплектующие для постройки

- Профильная труба

- Металлический прут

- Цилиндрический рельс для портала

- Контроллер плазменной резки и система управления высотой (THC) — использовалась такая же система, как на «старом» станке для взаимозаменяемости в случае необходимости

- Металлический трос — примерно 15 метров

- Кнопка «Стоп» с фиксацией

- Тумблер для включения автоматического контроля высоты «горелки»

- Кабели и провода

- Ящик ЩМП (распределительный щит управления)

- 2 шаговых двигателя

- Импульсный блок питания 48 В

- Импульсный блок питания 24 В

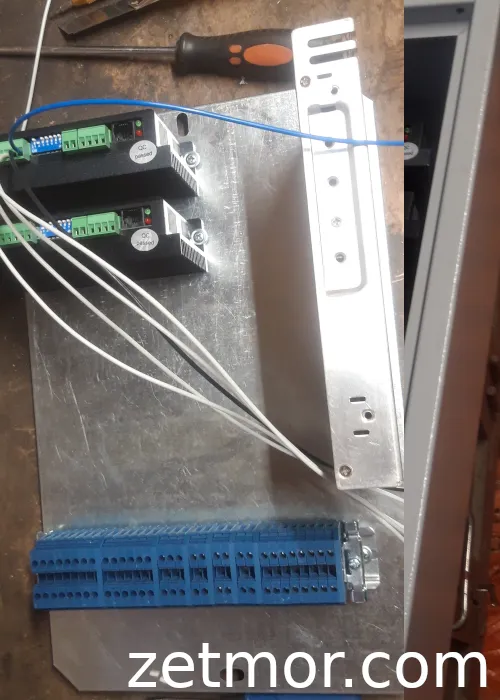

- 2 драйвера шаговых двигателей

- Разветвительная коробка

- ЗНИ-2.5 (клеммная колодка)

- 2 индуктивных датчика

- Набор крепёжных элементов (метизы)

Изготовил остальные детали для станка, на лазере нарезали все детали для станка, токарь выточил ролики, оси натяжителей и барабаны

Нарезал трубы, вертикальные пришлось торцануть на токарном, потому что на пиле ушел угол, подготовив все железо собрал и сварил элементы рамы.

Рама

Рама представляет из себя 4 прямоугольника которые собираются на болты образуя станину

Когда все элементы рамы были готовы собрал и установил раму.

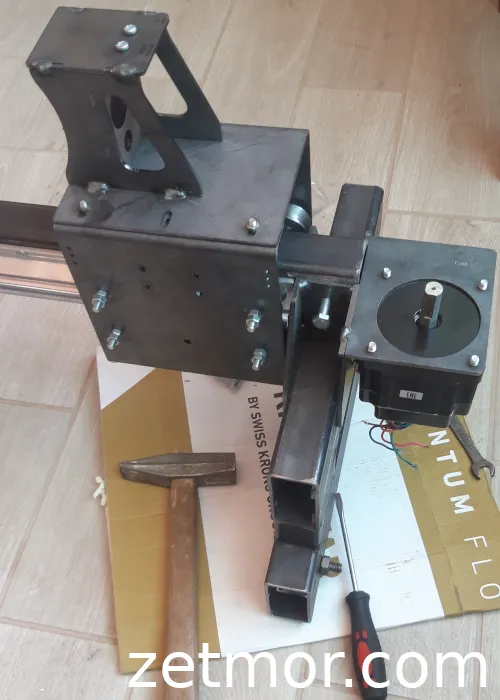

Портал

портал это одна прямоуголная труба а стойки портала это остатки от этой трубы

Коретка портала

это две гнутые пластины на которых установлены ролики, собирается все примитивно.

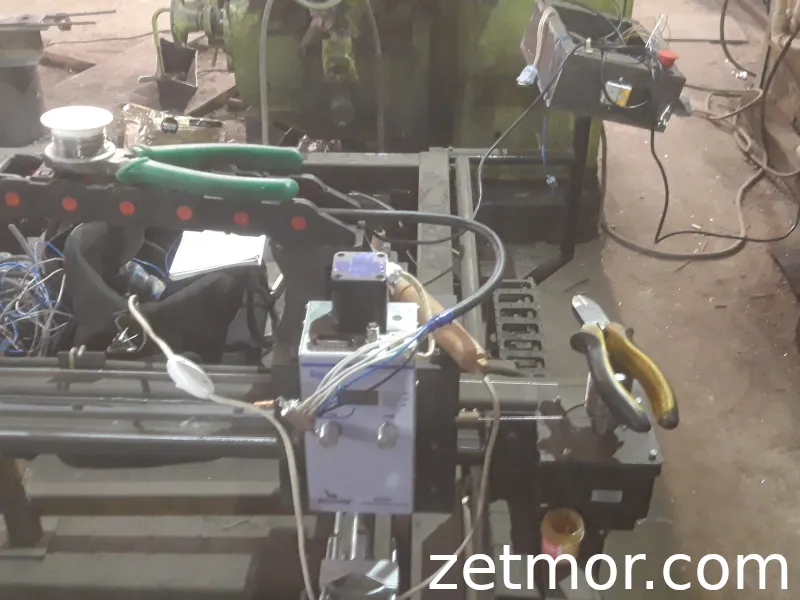

Электроника

ящик в котором собрал всю электронику

и сама электроника всего станка

брутальный корпус для пульта сделан из 4мм листа, как в песне “я его слепила из того что было”

Изображения сделанные в процессе постройки